Metallographie

Die Metallographie ist ein wichtiges Instrument der Qualitätssicherung und der Schadensanalytik.

Im Rahmen dieser Aufgaben prüft die TAZ GmbH Mikrostrukturen metallischer Werkstoffe aller Art. Ausgebildete Metallographen und Werkstoffingenieure kümmern sich bei der TAZ GmbH um Ihren Anwendungsfall.

Für eine metallographische Untersuchung werden repräsentative Teilstücke aus dem zu untersuchenden Bauteil entnommen. Dafür steht uns ein breites Spektrum an Sägen und Trennmaschinen bis hin zur Niedertourensäge zur Verfügung, um eine schonende Probenentnahme für den jeweiligen Werkstoff zu gewährleisten. Zu den vorbereitenden Arbeitsschritten zählt außerdem das Einbetten in eine Kunststoffmasse. Dies ermöglicht eine randscharfe Probenpräparation. Zur Optimierung der Randschärfe bei schwer zu präparierenden, randschichtgehärteten Proben werden die Teilstücke vor dem Einbetten mit einer speziellen Aluminiumfolie gestützt oder sogar in unserer Galvanikanlage vernickelt. Für die Einbettung stehen uns mit zwei Warmeinbettpressen, mehreren Möglichkeiten der Kalteinbettung und einer UV-Einbettlampe alle Möglichkeiten für die Einbettung von Rohmaterial über gehärtete Zahnräder bis hin zu feinsten elektronischen Bauteilen zur Verfügung. Damit die Probe abschließend lichtmikroskopisch untersucht werden kann, ist eine hohe Oberflächenqualität ohne Riefen und Kratzer Voraussetzung. Diese erreichen wir durch unsere manuellen und halbautomatischen Schleif- und Poliermaschinen von Buehler und Struers und durch unsere anwendungsabhängige Vielzahl an verschiedenen Schleifscheiben, Schleifpapieren, Poliertüchern und den zugehörigen Schmiermitteln und Suspensionen.

Für die Beurteilung der mikroskopischen Strukturen stehen uns eine Reihe an Mikroskopen namhafter Hersteller wie Zeiss und Keyence zur Verfügung. Unsere Arbeiten erledigen wir z. B. mit Stereomikroskopen, konfokalen Auflichtmikroskopen, Laser-Scanning-Mikroskopen (LSM) oder Rasterelektronenmikroskopen (REM). Direkt nach der Politur sind auf Grund der unterschiedlichen Reflexionseigenschaften von Metallen und Nichtmetallen bereits erste Aussagen über die Reinheit des Werkstoffes möglich. Die TAZ GmbH prüft den Reinheitsgrad von Metallen nach ASTM E45 oder DIN EN 10247. Auch die Untersuchung nach Randoxidationen oder Materialtrennungen, wie etwa Heißrisse, Kaltrisse, Spalte, Poren, Schlacke-Einschlüsse, etc. wird auf Grund des besseren Kontrastes bevorzugt im polierten Zustand durchgeführt.

Durch die Kontrastierung von metallographischen Schliffen mit geeigneten Ätzmitteln lassen sich verschiedene Ätzeffekte darstellen. Ist das Gefüge korrekt kontrastiert, lassen sich Aussagen z. B. über den Wärmebehandlungszustand (gehärtet, weichgeglüht, normalisiert, …) und die Güte (Kohlenstoffanteil) treffen, sowie in vielen Fällen Rückschlüsse auf den Herstellungsprozess (gezogen, gewalzt, gegossen, …) und Fehlerursachen bei Schadensfällen (Korngrenzenzementit, Grobkornbildung, …) ziehen. Mit einer geeigneten Ätzlösung lassen sich sogar in gehärteten, martensitischen Bauteilen die ehemaligen Austenitkorngrenzen darstellen. Durch eine spezielle Software kann die TAZ GmbH nicht nur die mittlere Korngröße bestimmen, sondern auch die Verteilung der Korngrößen graphisch darstellen. Eine eventuelle Randentkohlung oder der Verlauf von Schweißnähten samt Wärmeeinflusszone (WEZ) können ebenfalls durch Ätzen sichtbar gemacht werden.

Mit Hilfe unseres breiten Sortimentes an Ätzlösungen können wir die mikroskopischen Gefügestrukturen nahezu aller Metalle darstellen. Auch Sonderätzungen, wie z. B. die Darstellung der ehemaligen Austenitkorngrenzen in bereits vergüteten Bauteilen stellen keine Probleme für unsere Metallographen dar.

Mit unseren regelmäßig kalibrierten Mikroskopen können wir nicht nur Schichtdicken ausmessen, sondern auch kundenspezifische Messaufgaben, wie z. B. an Schweißnähten übernehmen. Dabei spielt es keine Rolle, ob Dicken, Längen, Radien, Durchmesser, tangentiale Abstände, Flächen, Porenanteile oder Winkel gemessen werden sollen.

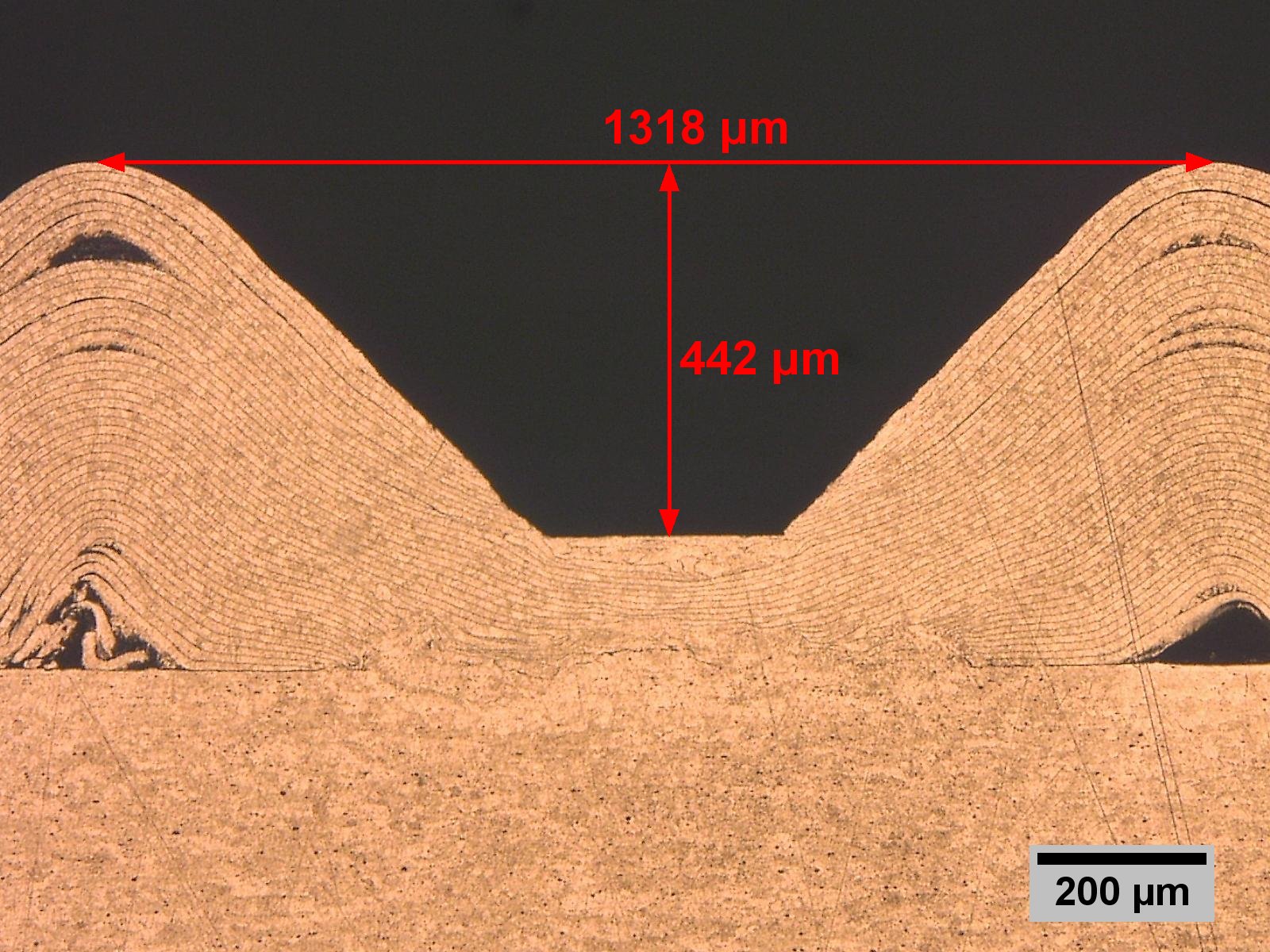

Mit unseren digitalen Bildauswerteverfahren können wir problemlos Schichtdicken oder Abstände messen, wie am Beispiel der Ultraschallschweißverbindung dargestellt. Auch Radien, Durchmesser oder Winkel können zuverlässig gemessen werden.

ASTM E45 – Standard Test Methods for Determining the Inclusion Content of Steel

ASTM E112 – Standard Test Methods for Determining Average Grain Size

ASMT E340 – Standard Practice for Macroetching Metals and Alloys

ASTM E381 – Standard Method of Maroetch Testing steel bars, billets, blooms and forgings

ASMT E407 – Standard Practice for Microetching Metals and Alloys

DIN EN ISO 643 – Mikrophotographische Bestimmung der erkennbaren Korngröße

DIN EN ISO 945 – Bestimmung der Mikrostruktur von Gusseisen – Graphitklassifizierung durch visuelle Auswertung

DIN EN ISO 1463 – Metall- und Oxidschichten – Schichtdickenmessung

DIN EN ISO 2624 – Kupfer- und Kupferknetlegierungen – Bestimmung der mittleren Korngröße

DIN EN ISO 3887 – Stahl – Bestimmung der Entkohlungstiefe

ISO 4967 – Steel – Determination of content of nonmetallic inclusions – micrographic method using standard diagrams

DIN EN 1024 – Metallographische Prüfung des Gehaltes nichtmetallischer Einschlüsse in Stählen mit Bildreihen

und viele mehr…

Fallbeispiele

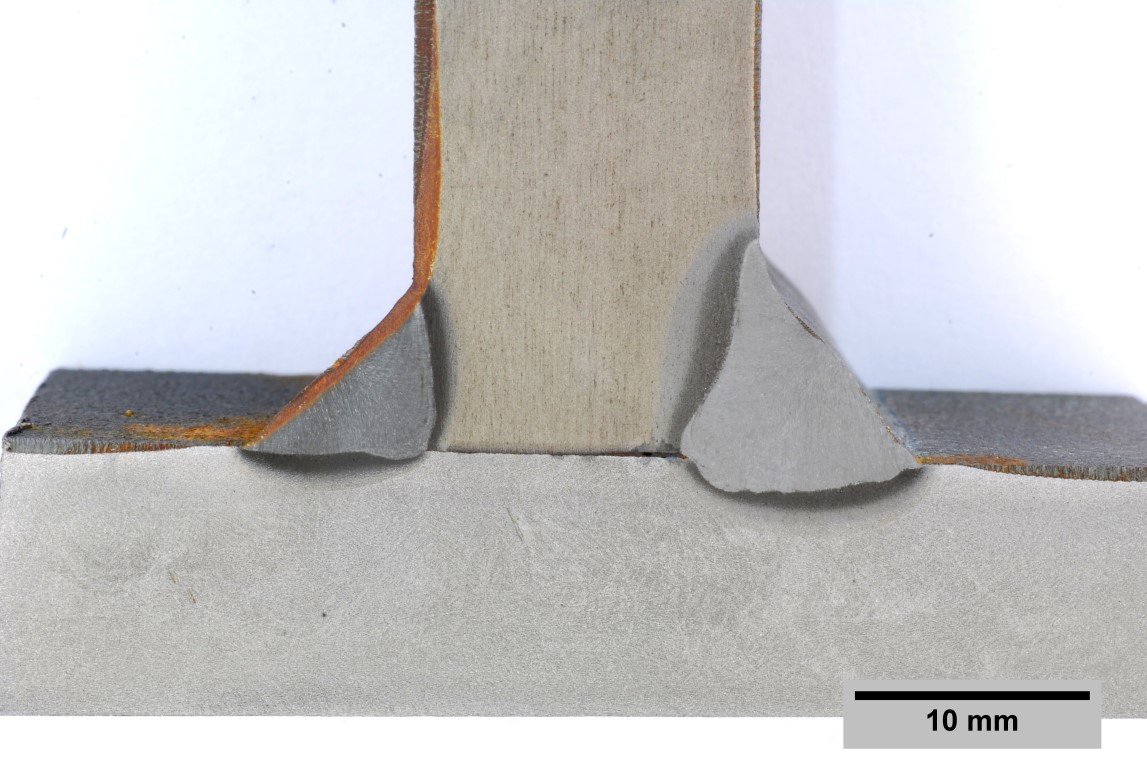

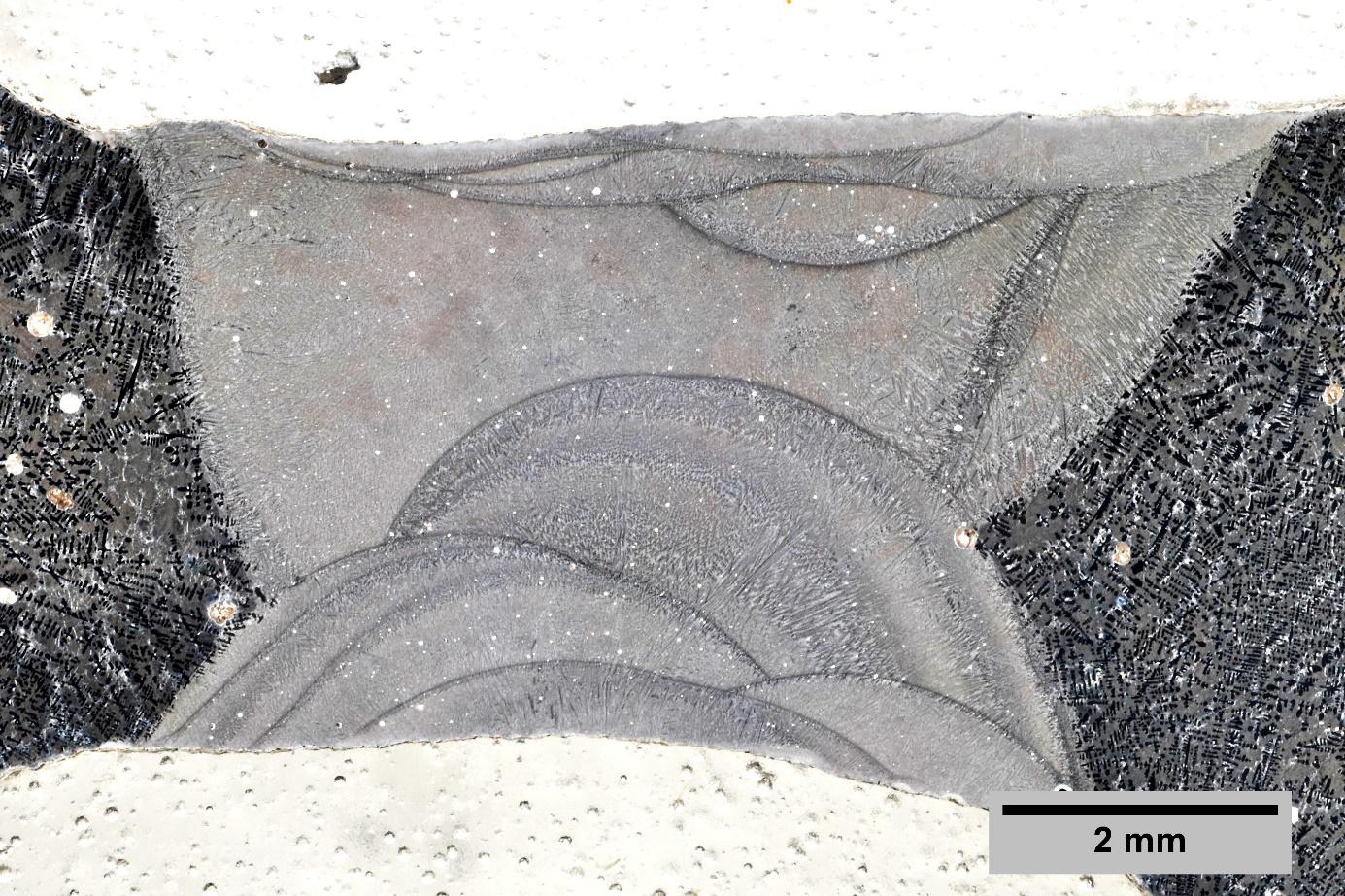

An Aluminium Gussbauteilen aus dem Werkstoff EN AC-43000 (AlSi10Mg(a)) wurden Risse festgestellt. Diese Risse wurden mit einer Reparaturschweißung korrigiert. Zur Vermeidung von schweißbedingten Spannungsspitzen wurde das Bauteil anschließend nochmals lösungsgeglüht und warm ausgelagert. Im Rahmen einer werkstoffanalytischen Qualitätskontrolle soll im Labor der TAZ GmbH validiert werden, ob das Reparaturverfahren für den Auftraggeber akzeptabel ist. Dafür sollen die entsprechenden Bereiche metallographisch präpariert und mit dem Lichtmikroskop bzw. dem Laser-Scanning-Mikroskop dokumentiert werden. Zur besseren Darstellung der Schweißnaht und des mikroskopischen Gefüges wurde die metallographische Schliffprobe kontrastiert. Die dafür gängige Beizlösung nach Keller wurde von unserem Metallographen leicht modifiziert und optimiert. Die Schweißnaht wurde zunächst makroskopisch dargestellt. Es lässt sich erkennen, dass von beiden Seiten geschweißt wurde. Da sich mehrere Schweißlinsen nachweisen lassen, ist von einer Multilagen-Schweißnaht auszugehen. In geringer Vergrößerung können deutlich feinere Dendriten in der Schweißung im Vergleich zum Grundwerkstoff erkannt werden.

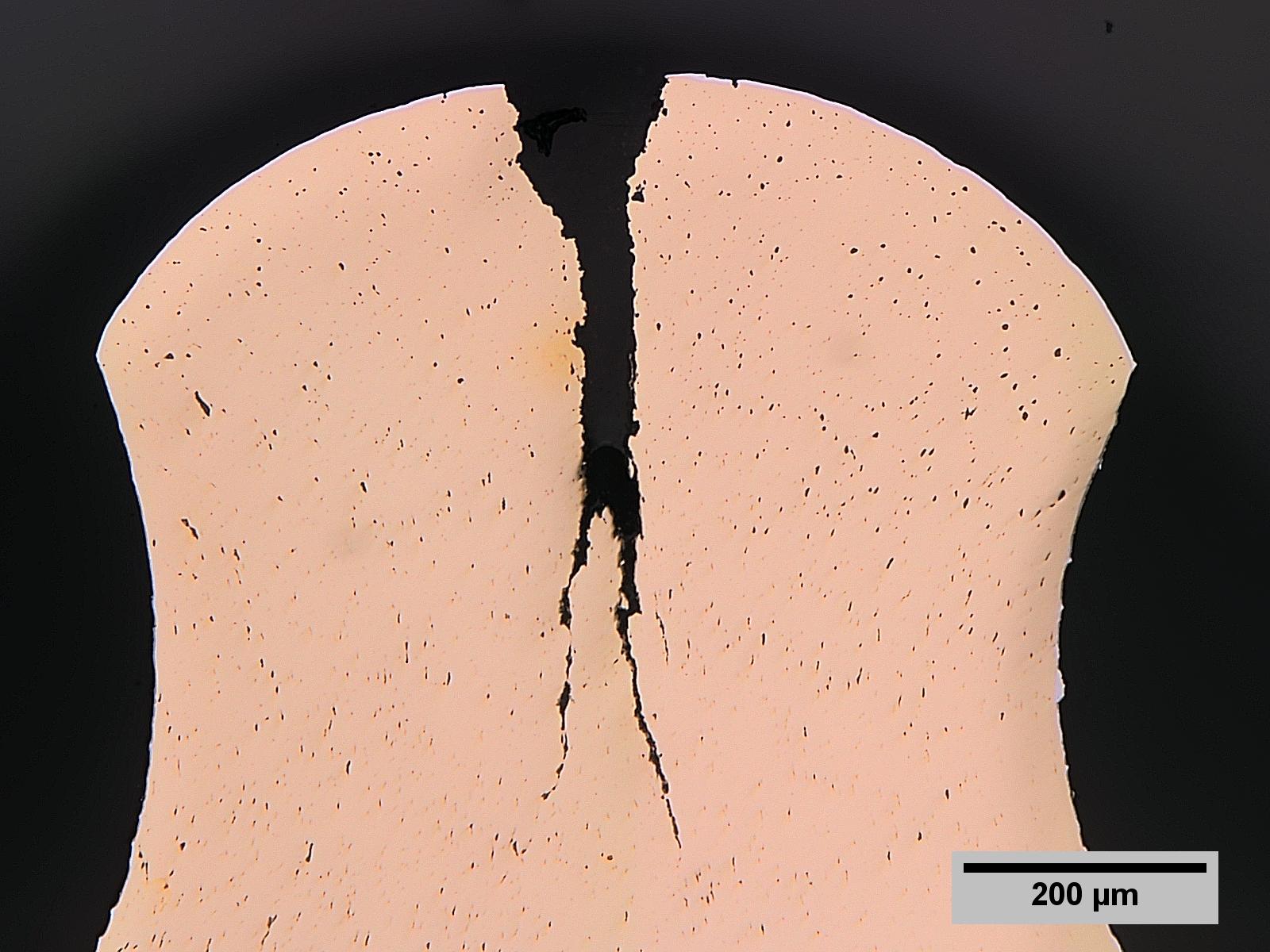

Auffälligkeiten wurden anschließend im Detail dokumentiert. Es lassen sich in der Schweißzone vor Allem kleine Gasporen nachweisen.

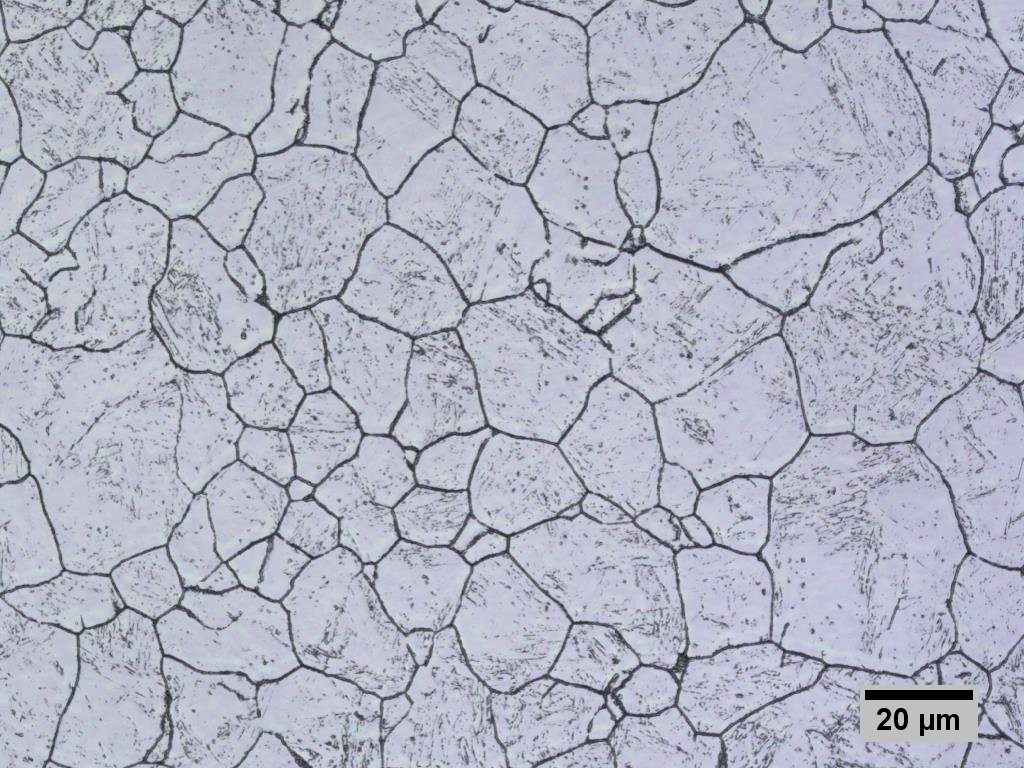

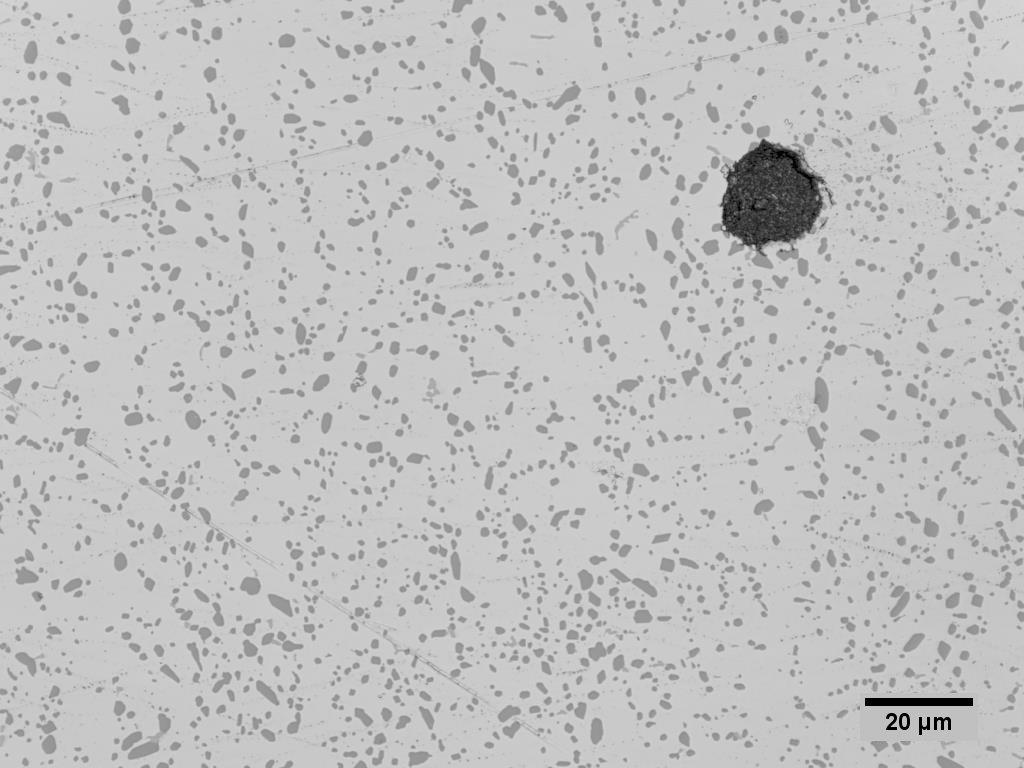

Nach der makroskopischen Untersuchung wurde das Mikrogefüge im Laser-Scanning-Mikroskop dokumentiert. Der verwendete Schweißzusatzwerkstoff zeigt ein naheutektisches, homogenes Gefüge mit dendritischer Alpha-Phase und einem eingeformten, veredelten Eutektikum. Die Veredelung lässt sich an den eingeformten, sphäroiden Teilchen im Eutektikum erkennen, welche sich ohne Wärmebehandlung länglich und nadelig darstellen würden.

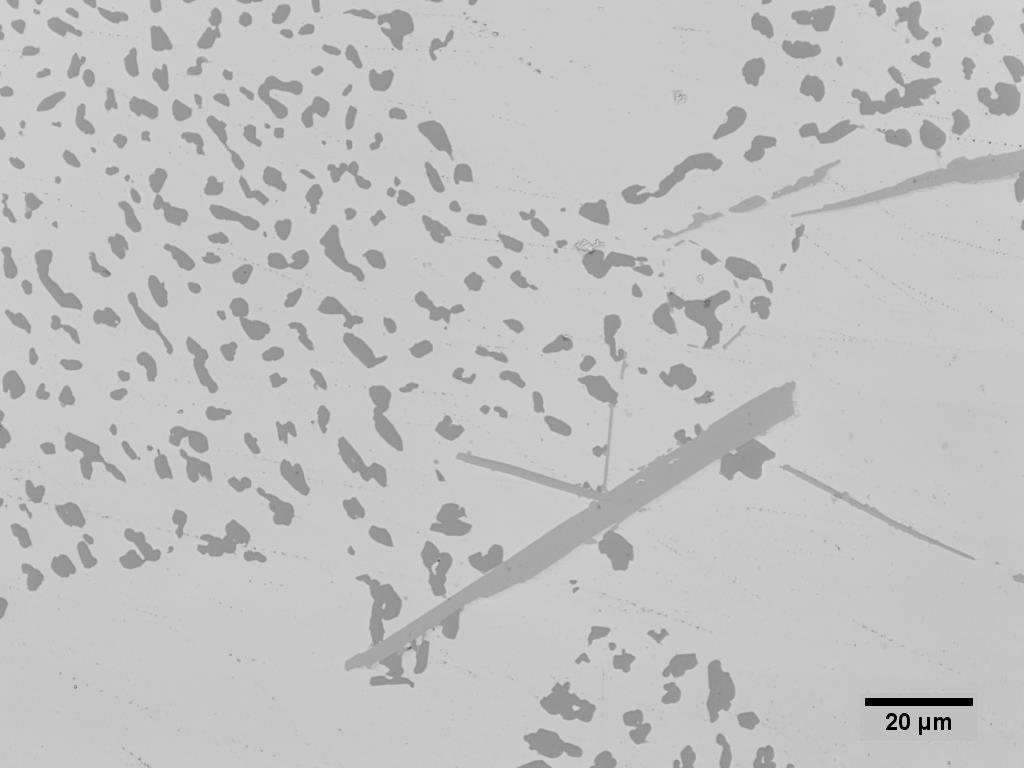

Der Grundwerkstoff zeigt ein ähnliches Bild. Auch hier lässt sich dendritische Alpha-Phase und ein eingeformtes, veredeltes Eutektikum erkennen, zusätzlich sind jedoch noch längliche AlFeSi-Phasen vorhanden. Dies lässt auf eine leicht unterschiedliche chemische Zusammensetzung zwischen Grundmaterial und Schweißzusatzwerkstoff schließen.

Die Gefügeaufnahmen wurden zusätzlich mit einer Härteprüfung kontrolliert. Dafür wurde ein linearer Härteverlauf vom Grundwerkstoff über die Schweißnahtmitte zum gegenüberliegenden Grundwerkstoff angefertigt und das Härteprofil graphisch dargestellt. Es lässt sich erkennen, dass der Schweißzusatzwerkstoff um ca. 50 HV weicher ist, als das Grundmaterial. Der auffällig niedrige Härtewerte bei 15 mm ist vermutlich einer Gaspore geschuldet, die zufällig genau getroffen wurde.

Fazit: Die Gefügestruktur und die Härtewerte deuten darauf hin, dass das Lösungsglühen im Anschluss an die Reparaturschweißung ordnungsgemäß durchgeführt wurde. Die erhöhte Härte des Grundwerkstoffes deutet auch auf eine (Warm-)Auslagerung hin. Weil die Härte deutlich geringer ist und sich keine länglichen AlFeSi-Phase finden lassen, kann davon ausgegangen werden, dass als Schweißzusatzwerkstoff ein abweichender Werkstoff ausgewählt wurde.